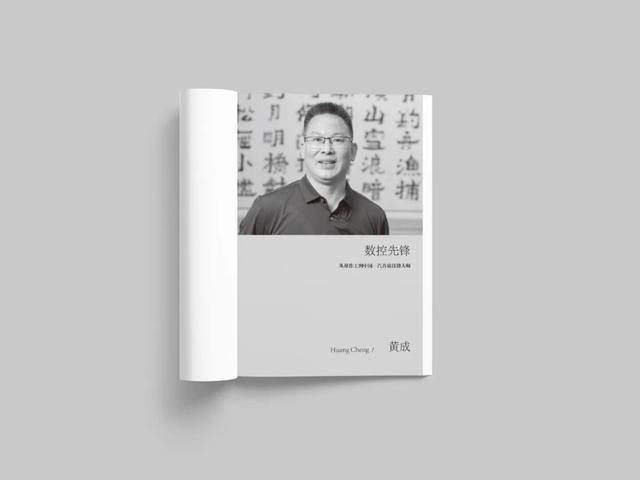

1996年7月,黄成从无锡机械制造学校机械制造专业毕业,随后进入锡柴。作为第一代知识型产业工人,他从学徒做起,27年间转战过多个岗位,操作过多种生产设备。

1997-2003年,黄成在研发部中试车间,担任数控操作工和班组长,操作过台中立式卧式加工中心、B+W立卧复合加工中心。2003-2011年,他调任CA6DL机加工车间,担任过生产线工段长和专务工作,操作过以桁架机械手、自动滚道、机器人串接加工中心、数控专机组成的自动化生产线年,黄成调到惠山基地(重机部),围绕数字化和智能制造进行艰苦探索。其间,组建6支项目小组,分别从数控操作、设备维修、工艺技术、零件检测、刀调操作和发动机装调操作等方面进行技术提升。年均开设30次培训班课程,培训500多人次。

从第一个掌握数控编程语言,到为车间构建数字化体系,再到智能生产调度负责人,黄成见证了锡柴第三次创业和第四次创业历程。

1996年7月,我从无锡机械制造学校毕业,和同专业11名同学进入锡柴。但其实,在校第四年,我就到锡柴实习过。那次实习让我大开眼界,我第一次真切体会到规模化机械制造的工业场景。

我学的是机械制造专业,从钳工实习加工铁榔头,到学习操作车床、铣床、锯床、滚齿机等,甚至砂芯铸造试验,什么都做过。毕业设计是从一个产品零件毛坯图开始设计整套工艺过程,包括夹具和刀具在内的整套图纸、文件。我们小组4个人,画了20多张图纸,其中夹具设计图就有3套。

这4年学习打下的基本功,对我后来作为锡柴第一代数控操作工起到重要作用。锡柴是无锡市明星企业,我进厂时已加入一汽集团,全厂四五千人,年产柴油机四五万台。那是制造业比较辉煌的时代,企业待遇也不错,穿着工作服走在大街上,随时都能感受到路人羡慕的眼光。

但当时中国制造业整体水平还很落后,生产手段和生产效率跟现在没法比。锡柴早期生产条件艰苦,老加工车间在一个大厂房里,头上是高高的天车,车间里一台一台机床挤在一起,每台机床旁都有一位师傅操作。机床用切削液味道很浓,再加上润滑油和清洗剂气味,整个大厂房看起来雾蒙蒙的一片。

劳动强度很大。师傅在机床旁一干就是几个小时,有时甚至干到10个小时,一身油一身汗。夏天尤其辛苦,工作服上往往有层盐霜。中午休息时,他们就到车间外找个地方歇歇。师傅们都很淳朴,身上透出一股干劲,对物质利益看得不是很重,企业精神朝气蓬勃。

我是农村娃,原以为到锡柴就是鲤鱼跳龙门,像师哥师姐那样从事工艺员等基础技术工作。但我们这届中专生恰好赶上改革,被划入一线操作工人行列。说实线年,还要在操作岗位上和机床打交道,确实给我们带来不小心理冲击。

现在来看,我们正好赶上锡柴转型时期,原有工人的知识结构不足以支撑企业转型。中专生下沉前方,提升一线操作工知识水平,为锡柴从传统制造迈向数控制造储备力量。这种大背景下,作为锡柴第一代知识型产业工人,我们利用所学助力制造转型,获得了与工厂跨越式发展同步的自我成长。

我被分配到工装车间(现在的机工车间),主要从事刀具和夹具制造。第一次到工装车间时,车间主任来迎接我们,他的样子和蔼可亲,说了一通无锡话,我们似懂非懂。其大意是,接收中专生干操作岗,他非常开心,希望我们学好学通。

接着,他拿出一套图纸让我看。这是套夹具图纸,从装配图到具体零件图都有,我琢磨了大半天时间。车间主任后来问我,图上这个式样那个标注是什么意思,很明显是在考我。好在我基本功扎实,看图制图都得心应手。他对我的回答很满意,对我的评价是“水平可以”,然后,给我安排了一位师傅。

师傅叫王挺,我跟着学习操作铣床。他虽然年轻,本事可不小,手上功夫十分了得,获得过江苏省铣工状元,做事稳当有条理,对工位环境要求严格。我从书本上看过机械加工的各种轮廓和构型,他却能通过一台铣床将这些变成现实。

掌握操作本领,不仅需要理论知识,还需要在操作过程中调校和运算,掌握一定技巧。王师傅让我看到铣床操作高手所能达到的境界,也是我未来努力的目标。

当年8月,我和几位师傅被派到天津台中精机股份有限公司,学习数控编程和操作。这是我第一次出远门,从无锡到天津,坐20多个小时绿皮火车。集中学习2周后,回到锡柴,我被调入(工装车间)精机间。

精机间是一个独立空间,工作环境较好,安装有空调,当时只有四五个人,我主要操作汉川数显精密镗床。带我的师傅叫钦保兴,50多岁,人称“精机王”。他从20多岁一直干到60岁,从精密镗工岗位退休。

钦师傅话不多,做事不紧不慢,干活丝丝入扣,他所在岗位责任重大。我这个毛头小伙子,刚开始很不适应,时间一长,受他影响,干活不再那么急躁。

制造现场有很多变量,需要考虑不同的材质、不同的加工环境、不同的切削余量,以及刀刃应该磨到什么水准,切削时速度如何掌握,形状如何变化等。跟着钦师傅,我学到很多操作技巧和经验。

半年不到,1997年4月,我被抽调到研发部中试车间,从事数控操作。回想起来,在较短时间内,我就换了两个师傅和两个操作岗位,企业似乎有意培养我到加工中心。与车铣刨磨传统制造不同,加工中心是数控制造,这是一个巨大的跨越和挑战。

加工中心从台中精密机械(上海)有限公司生产的两台数控机床起步。设备到位前半年,我被派往其天津分公司,学习数控编程操作方法。

按照计划,这两台数控机床,一台安装在工装车间,一台安装在中试车间。中试车间专门试制柴油机产品,但领导后来改变主意,将两台设备都安装在中试车间。设备每台80万元,是当时全厂最昂贵、最先进的设备。为创造恒温环境,中试车间安装了两台5匹空调。

我被调入中试车间,成为第一代数控操作工。这是一个重要转折,数控机床是新生事物,全厂几乎没人会编程操作。我面临的第一个问题是,突然间没有了师傅,而到天津也只是学习了皮毛,根本没办法承担产品制造。面对这两个宝贝疙瘩,大家都束手无策。

怎么办?只有从头学起。我抱着编程说明书和设备操作手册没日没夜地看,分析每个语句所能实现的功能。看完一段消化一段,边看资料边上机测试,设计试验方案验证程序功能。一点点地推进,一点点地积累,一步步地进攻。

另一台数控机床由我在机械制造学校的同学操作。功夫不负苦心人。经过3个多月钻研,我们终于掌握了操作方法。铣、钻、镗、铰,看到数控机床按照操作指令把气缸体加工出来时,大家都松了一口气。

台中精机编程攻下来后,我预感到数控制造将成为现代制造发展趋势,更坚定了作为现代制造工人的信心。在锡柴发展史上,启用台中精机是一个里程碑事件,标志锡柴进入一个用数控语言代替人工摇手柄的时代。从那以后,数控制造给锡柴人带来了越来越多的震撼与惊喜。

我开始摸索数控编程操作技术。从简单编程到高级程序语言研究,通过实验验证说明书上没有重点体现的功能。

第一次用高级程序语言加工油底壳凸模非常吃力。正好是夏天,当时我住的集体宿舍就是现在的锡柴健康中心,中试车间距离宿舍只有200米左右,但为了攻关,一个月来我基本睡在车间里,无时无刻不在考虑:怎么把图形转换成程序语言?如何进行实验和调试?

程序编出来后,为验证程序的准确性,还要进行大量计算和复核:比如0度位置对不对?90度位置是否一致?所有数据带上小数点后,程序运算和运行精度能否保证?所有分支跳跃条件运行结果和程序设计是否一致?整个过程非常复杂。经过不断实验和推算验证,历时近一个月,我们才将模具大部分形状加工出来。

有了第一次加工经验,再通过总结和实验,第二次加工就顺利很多。我们将时间缩短到两周,而且数控编程水平进一步提升。

第三次加工是2000年,给奥威CA6DL加工油底壳模具。我已经开始CAM(利用Pro/E和UG专业计算机辅助制造软件)在数据加工中的实际应用,一周内就加工出凸模、凹模和顶件板,而且还能加工不受工艺限制的全部曲面形状。

模具从机床上吊下时,站在旁边的工装车间主任问:“小黄啊,这会让多少人下岗?”这句话我记忆犹新。就传统制造业而言,有经验的老师傅是最宝贵的财富,手艺精湛的七级工、八级工备受尊崇。

但数控机床对操作工提出更高要求,老师傅们的优势不复存在,需要从头学起。这就逼着大家努力掌握全新程序语言,否则就会落后于时代。遗憾的是,并非每个人都能跟上数控时代。从情感角度,数控机床以颠覆者形象出现,但从企业角度,谁尽早拥抱数控制造,谁就获得领先技术优势。

对数控加工工艺性研究最广泛的一次是DK机(CA6DL系列)试制。为最大限度缩短开发周期,DK机遵循并行工程原则,即设计研发、试制试验和工程规划齐头并进。

没有正式工艺方案,也没有专用工装设备,我们从17张图纸开始,先后解决没有合适的刀具、自制简易夹具、工艺方案准备、特殊程序准备和验证、各种设备工序分配、加工中质量控制等难题。

第一次是2000年5月,我们6个人被派去验收B+W立卧复合加工中心,学习西门子编程和B+W设备操作。B+W设备是锡柴第一次引进的准高速大型加工中心。3台设备4000万元,构成小型柔性生产线,其中一台设备是五面体加工中心,配置最先进的西门子840D数控系统。

掌握这种数控系统挑战很大。台中精机采用日本发那科操作系统,编程相对简单,而840D数控系统是德系设备里最成熟、兼容性最强、可扩展性最大的数控平台,是世界一流制造技术的象征。

工艺方面,B+W设备采用很多先进制造理念,如枪钻工艺、高速刚性攻螺纹,加工中心上车削工艺、角度头加工、立卧复合加工、重金属刀排镗孔、CBN刀片加工等。

在德国工程师的配合下,从验收、组装到操控,包括更新和开发一些新功能,我们用25天时间完成验收任务。第一次出国让我大开眼界,西门子强大数控系统展示了现代数控制造所能突破的边界,让我们看到中国制造的发展方向。

回国后,由于生产品种调整,操作程序需要做出适应性改变。在没有德国工程师帮助的情况下,我带领小组认真学习德方编程调试的经验和技巧,融会贯通这些窍门。与工艺部门合作,先后完成DK机系列、4DK系列在B+W设备上的加工任务。事实证明,我们可以做得和德国工程师一样出色。

第二次是2002年12月,到德国GROB公司预验收CA6DL生产线设备,学习数控编程和操作。这次验收规模较大,工厂先后派出五六批人,除专业技术员和操作工外,还有相关部门领导。经过选拔,我成为参与验收的第一批人员,在德国待了21天。

德国GROB公司生产机床和生产线,全球排名前三,其设备用于奔驰、宝马等发动机生产线,但价格不菲,一条生产线亿多元。为制造高质量柴油机,从十万级到千万级,再到亿级,锡柴在设备上不惜投入巨资。

跟B+W加工中心那条柔性化生产线不同,我们从GROB公司引进整条生产。

电话:18320800808

传真:18320800808

邮箱:hobbm@www.zzjhkg.com

地址:广东省深圳市龙华新区大浪街道