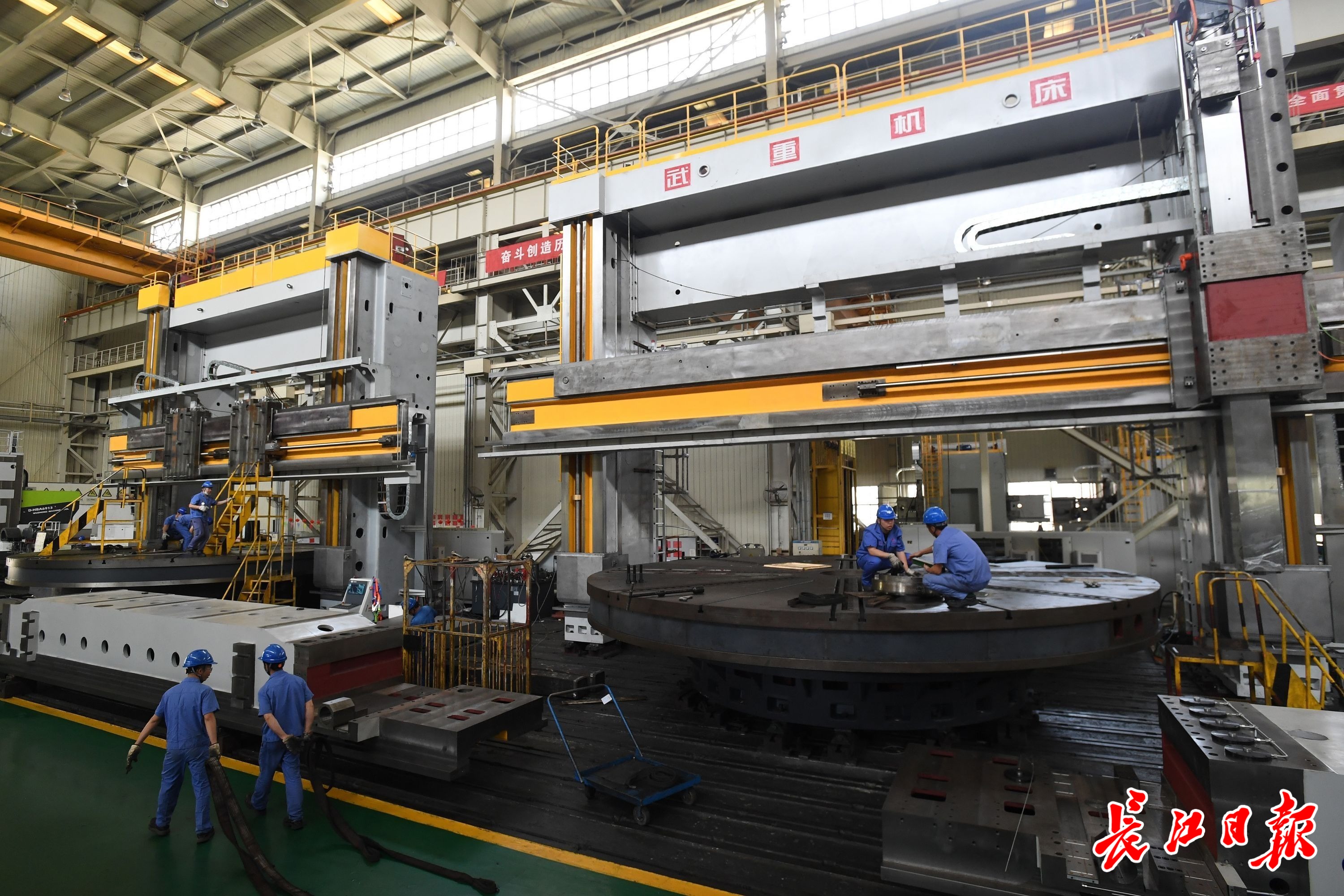

10日,武汉重型机床集团有限公司镗床车间,一台台钢铁巨无霸竖立在整洁的现代化厂房内即将发运,奔赴船舶、风电设备等国之重器的制造产线。高性能数控机床被称为现代“工业母机”、高端制造的基石,是衡量一个国家核心制造能力的标准之一。

在武重集团的科技带头人、高级工程师李岩的带领下,曾经受制于国外技术的一款同系列专用机床实现了新突破,填补了国内空白,目前正在联机调试中。

当天李岩在车间里认真巡视,查找隐藏的问题。他今年41岁,文质彬彬,说话不急不徐,处理事情有条不紊,沉着冷静。

2021年,一家大型船厂提出攻关需求,希望国内能生产一种专用机床,实现对超大型、薄壁壳体类零件表面孔及坡口进行加工。

过去,国内主要靠人工完成这一操作,人力通过火焰、水刀切割材料后再拼接,但是切割的精度,包括坡口形面难以保证,影响整个装备质量。而且工人劳动强度大,作业效率低,火焰切割还会造成表面淬火的硬化现象,切割完成后,表面需要进一步人工打磨,去除硬化层。

自己动手,从无到有,并非一帆风顺。最开始的设计方案始终未能通过专家的评审认可,关键时刻李岩担当重任,出任该项目的副总工程师。他带领团队重新优化、改进总体设计方案,最终获得评审专家委员会的一致认可。

为了这个项目攻关,企业成立了党员突击队,李岩是队长。“党员应有担当,不能怕失败就不敢创新。”李岩笑着说,已经不记得失败了多少次。

2021年开始,他几乎每个月都要到船厂现场,少则待一周,多则整个月,不停地发现问题、解决问题。作为技术负责人,他更多的是从技术上把握方向,像一位乐队指挥,保证一场音乐演奏和谐上演。“我们技术团队有200多人,大家团结协作,出了问题,我要及时拿出解决方案。”加工出的零件精度不达标,李岩深入现场分析原因,发现主要是机床的主轴联动转速起不来,他在现场守了几天,和技术人员一点点调试,最终把转速提了上来。

该项目组加工工艺负责人韩勇介绍,李岩总是在一线,准确分析问题原因,找到解决的方向,带领团队高效完成总目标。

到2023年,首台套配备数控六轴头的专用机床生产了出来。李岩介绍,根据摸索,武重团队已经形成了一套相关零件的高精高效加工工艺方法,为了适应这种工艺方法,技术团队创新设计出了配备数控六轴头的九轴六联动专用数控机床,这在国际上也是首创。

看到第一个配备数控六轴头的机床加工出的精美零件,一向沉稳的李岩也激动不已。截至目前,该机床处于联机调试中,初步达到各项性能指标,让相关零件的加工精度大增,大幅提高生产效率。

5月10日,武汉重型机床集团有限公司,一台台钢铁巨无霸静卧在轨道上,等待组装后,奔赴造船、发电设备等国之重器的制造产线。长江日报记者周超 摄

在武重的生产车间,另一款由李岩主责研发的国产重型机床已经实现销售过亿元。2007年,李岩从长春理工大学一毕业就来到武汉,把青春年华奉献给了大型机床事业。15年过去,生产车间里一个个技术创新突破,见证了他的心血与汗水。

重型机床主要有镗床、铣床、立床、卧床四大类,李岩负责研发的镗床、铣床主要用来生产风电、核电、船舶、铁路交通的制造设备及重要零部件。

这款销售过亿元的重型数控机床,转速高、扭矩大,竖直方向加工行程达到12米,创中国镗床之最。李岩解释,这意味着该机床可以加工高达四五层楼高的大型零部件,让加工精度达到微米级,约1/10根头发丝的精度。

“机床主轴转速,是衡量机床性能的重要指标。”2017—2018年,刚过而立之年的李岩大胆创新,采用独创方法,实现了镗床主轴轴承的有效润滑及冷却,让主轴转速快起来。相关技术后来申请了专利,形成了完整的高速镗床主轴系统设计方法。该款机床的性能堪比国外同类机床。

这些年,李岩很少有按时下班的时候,在生产线、试验现场钻研业务是常态。十几年来,在像他这样的中国科技工作者共同奋斗下,中国机床有了很大的进步。“中国机床在加工精度上与国外机床的差距已经很小。”李岩说。

研发的突破是个厚积薄发的过程。李岩始终认为,自己是站在前辈的肩膀上,才取得了今天的成绩。武重是新中国成立后首批156项重点项目之一,是重型装备的国家队。“企业紧跟国家战略部署,系统策划推进高端重型机床开发,大力开展关键核心技术攻关。有了企业鼓励创新、宽容失败的环境,我才能取得一点成果。”

“我们既要仰望星空,又要脚踏实地,差距就能赶上去。”作为武汉市劳动生产优秀个人、武汉五一劳动奖章获得者,李岩信心满怀。

电话:18320800808

传真:18320800808

邮箱:hobbm@www.zzjhkg.com

地址:广东省深圳市龙华新区大浪街道