冯 堃,张国俊,王姝娅,戴丽萍,钟志亲(电子科技大学 电子科学与工程学院,成都611731)

摘 要:介绍了一种增大质量块设计的三轴MEMS加速度计。该加速度计基于绝缘体上硅(SOI)硅片,采用双面光刻、干法刻蚀的工艺,利用了部分SOI硅片的底层硅部分来增大加速度计的质量块,设计了基于单一米字形质量块的三轴MEMS电容式微加速度计。根据不同的外界加速度对器件产生的不同位移,研究了在三个轴向的加速度计的灵敏度,同时分析了加速度计的交叉轴耦合的影响。最后结合Ansys仿真结果得出:所设计的微加速度计具有较高的灵敏度、抗干扰能力强、噪声较小的优点,在惯性传感领域有一定的应用前景。

SOI(silicon-on insulator,绝缘体上硅)晶片以其优越的单晶材料特性、易于实现大厚度器件、易于实现高深宽比的制造、良好的机械稳定性、残余应力小以及后续制造工艺简单的优点逐渐在惯性传感器领域得到广泛应用[1~5]。采用SOI晶片的MEMS加速度计很容易实现大的惯性质量块和低布朗噪声。因此,基于SOI的微加速度计是将来惯性传感技术的重要发展方向。H.Hamaguchi等人采用了不等高梳齿电极电容设计制作了Z轴加速度计,并以此为基础实现了三轴线加速度计的设计与制造[2,3]。Chia-Pao Hsu等人采用间隙闭合差分电容电极设计在SOI上实现了Z轴加速度计,并采用此技术制成了基于单质量块的三轴加速度计[6,7]。

本文研究的三轴微加速度计采用中心对称米字形结构设计,实现了只使用一个敏感质量块来检测三个方向的加速度,同时避免了交叉轴干扰。同时,由于基于SOI硅片制作,利用了SOI硅片的底层硅,得到了更大的质量块,提高了灵敏度。

图1为所设计的三轴微加速度计的俯视图。本文中设计的微加速度计为中心对称结构,采用米字形质量块设计,锚点电极采用折叠梁与质量块连接。由于采用了SOI硅片,可以实现在加工工艺上保留了部分SOI硅片的底层硅部分,增大了加速度计敏感质量块的质量,从而可以提高微加速度计的灵敏度。在米字形质量块上包含了八组梳齿结构,与其对应的电容为Cx1,Cx2,Cy1,Cy2,Cz1,Cz2,Cz3和Cz4。

四组电容(Cx1,Cx2,Cy1和Cy2)结构相同,采用等高梳齿设计,如图2,可以用来测量平面方向上,即X、Y轴的加速度。其中,Cx1与Cx2是用来测量X轴加速度的差分电容,Cy1与Cy2是用来测量Y轴加速度的差分电容。通过使可移动梳齿与固定梳齿之间的间距不同,即d1≠d2,实现了变间距的差分电容的设计,从而提高了可测量电容的灵敏度。

另外四组电容(Cz1,Cz2,Cz3和Cz4)采用不等高梳齿设计,如图3,可以用来测量Z轴方向上的加速度。其中,Cz1和Cz2方向的可动梳齿高度为固定梳齿高度的一半,两种梳齿的下边缘为同一高度;Cz3和Cz4方向的固定梳齿高度为可动梳齿高度的一半,两种梳齿的上边缘为同一高度,实现了变面积的差分电容设计,从而提高了可测量电容的灵敏度。同时,Z轴方向上的可动梳齿与固定梳齿之间的间距相等,均为d0,从而可以起到在电容器上施加调制电压时减少零极点漂移的作用。

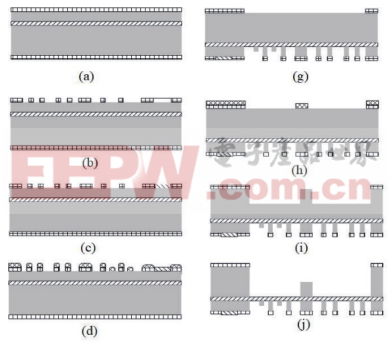

在加速度计的实现工艺上,分别通过采用聚酰亚胺和二氧化硅作为深硅刻蚀的掩膜,来分两次进行干法深硅刻蚀来加工实现不等高梳齿。如图2所示,电容Cx1,Cx2,Cy1和Cy2所在的梳齿为全高梳齿,需要两种掩膜;如图3所示,电容,Cz1,Cz2,Cz3和Cz4所在的梳齿为半高梳齿,需要一种掩膜。为了实现增大质量块的设计,采用了了双面光刻工艺对SOI硅片的背面进行了光刻,这样可以保证部分SOI的底层硅得到保留作为加速度计的质量块的一部分,从而极大增大了惯性质量块的质量。

故当质量块在X轴上下方向上同时发生位移时,电容变化只取决于X轴方向上的位移变化;当质量块在Y轴上下方向上同时发生位移时,电容变化只取决于Y轴方向上的位移变化

对于Z轴,分别考虑Z1,Z2,Z3,Z4四个方向,同时为了方便讨论,以偏离XY轴45°方向的α-β为参考平面。当位移发生在Z轴向上方向时,有

从上式(3)、(4)和(11)可以看出,∆Cx, ∆Cy和∆Cz只与三个轴方向上的位移∆x,∆y和∆z有关,故设计的三轴加速度计理论上并不存在两个轴之间的交叉耦合。

微加速度计的材料为晶相100的硅材料,其弹性模量为190Gpa,密度为2330kg/m3。微加速度计中心八边形部分质量块边长为500μm,厚度为SOI顶层硅部分60μm和部分底层硅250μm;中间有圆形阻尼孔,为了方便仿真将其等效为一个大的圆孔,其直径为400μm。米字形伸长部分尺寸为750μm×100μm×60μm;电容Cx1,Cx2,Cy1和Cy2所在的梳齿厚度H=60μm,电容(Cz1,Cz2,Cz3和Cz4)所在的梳齿厚度h=30μm;静止状态时XY轴方向固定梳齿与可动梳齿的正对部分为120μm×60μm,梳齿间距分别为d1=5μm,d2=10μm;Z轴方向固定梳齿与可动梳齿的正对部分为120μm×30μm,梳齿间距分别为d0=30μm。器件总质量为6.31×10-7kg。

利用Ansys有限元分析软件对器件进行静力学分析。分别对器件施加1g的加速度,得到微加速度计三个轴向的位移灵敏度,如表1。

由表2可知,所设计的微加速度计结构对称,前四阶模态为沿Z轴平动、沿X轴平动、沿Y轴平动和沿Z轴转动。其中,前三阶是所设计的微加速度计的主模态,其他模态是频率为主模态2倍的杂项模态,这样基本可以实现避免杂项模态对主模态的干扰。同时,三个轴向的共振频率相差较大,说明所设计的微加速度计的交叉干扰较小,符合设计目标。

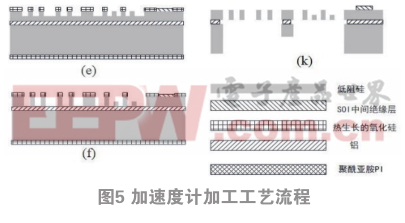

本文中的微加速度计的加工工艺流程图如图2所示。(a)采用热氧化工艺在SOI硅片两面热生长厚度为1μm的氧化硅为后续深硅刻蚀的硬掩膜。(b)第一次双面光刻出X轴和Y轴所在的等高梳齿的平面方向区域,RIE刻蚀氧化硅形成图形。(c)在SOI正面顶层硅上进行电子束蒸发铝,然后第二次双面光刻形成电极区域。(d)采用聚酰亚胺(PI)为光刻胶第三次双面光刻整个米字形结构,亚胺化形成第二种后续深硅刻蚀的硬掩膜。(e)第一次深硅刻蚀,刻蚀厚度为顶层硅厚度的一半,然后氧等离子体RIE去除亚胺化后的聚酰亚胺。(f)第二次干法刻蚀,刻蚀到SOI硅片的绝缘层,至此正面结构已经完成。(g)背面第一次双面光刻背面电极区域,RIE刻蚀氧化硅,形成背面第一次干法刻蚀时的硬掩膜,(h)背面第二次双面光刻背面米字形结构,然后亚胺化形成硬掩膜。(i)背面第一次深硅刻蚀,刻蚀厚度为底层硅厚度的一半,然后氧等离子体RIE去除亚胺化后的PI。(j)背面第二次深硅刻蚀,刻蚀到SOI硅片绝缘层。(k)用氢氟酸蒸气去除氧化硅绝缘层和掩膜层,释放结构得到微加速度计。

本文所设计的三轴微加速度计采用双面光刻和干法刻蚀工艺,充分利用SOI硅片底层硅部分来增大质量块的质量,差分电容结构设计,使得,灵敏度得到了提高。同时采用全对称的米字形结构,有效地减小了三轴间加速度的交叉耦合干扰。所设计的微加速度计基于SOI硅片制作,避免了化学机械平坦化和键合等工艺,简化了工艺。总体而言,该全对称三轴微加速度计设计合理,具有较小的交叉轴干扰和较大的灵敏度,有良好的应用前景。

(注:本文来源于科技期刊《电子产品世界》2020年第05期第59页,欢迎您写论文时引用,并注明出处。)

电话:18320800808

传真:18320800808

邮箱:hobbm@www.zzjhkg.com

地址:广东省深圳市龙华新区大浪街道